Alle Berichte über Selbstbau oder Renovierungsprojekte sind hier zu finden.

Mini- Bilderrahmen aus dem 3D- Drucker

Idee

Für kleinere Bilder, Fotos etc. benötigt man häufig einen passenden Bilderrahmen, um das Foto, die Zeichnung o.ä. ansprechend präsentieren zu können.

Als Besitzer eines 3D- Druckers ist es daher naheliegend sich mithilfe von CAD- Software selbst einen Bilderrahmen zu entwerfen und dann auf dem 3D- Drucker auszudrucken.

Gleichzeitig ist der CAD- Designprozess eine gute Übung für das Arbeiten mit der in aller Regel sehr komplexen CAD- Software.

Als Vorlage für das eigene Design diente in diesem Fall ein bereits vorhandener Bilderrahmen aus Holz im Kleinbildformat ca. 140 x 140mm:

Design

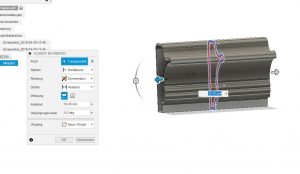

Ausgehend vom vorhandenen Objekt wurden zunächst entsprechende Fotos vom Objekt aufgenommen und mit den für das Design relevanten Bemaßungen versehen:

Als CAD- Software nutze ich Fusion 360. Die Software bietet u.a. auch die Möglichkeit, Konstruktionszeichnungen anhand von Fotos von bestehenden Objekten zu erstellen.

Fotos als Vorlage für Konstruktionszeichnung

Dazu importiert man die Fotos als 'Angehängter Ansichtsbereich' in das Fusion360- Design. Anschließend müssen die importierten Bilder über die entsprechende Funktion kalibriert werden, d.h. die Konstruktionszeichnung wird anhand einer Maßangabe am Foto justiert.

Für die Zeichnung habe ich 2 Bilder importiert als Front-Ansicht und Seitenansicht. Die beiden Bilder müssen nach dem Import noch dem jeweiligen Koordinatenraum zugeordnet werden.

Basierend darauf habe ich dann die entsprechende Konstruktionszeichnung des Rahmenprofils (Querschnitt des Rahmenelement) angefertigt:

Das Profil wurde über die Versatz- Funktion im Zeichnungsdialog von F360 in der Wanddicke zunächst auf 1 mm festgelegt. Das bedeutet, dass die Extrusion des Profils Hohlkörper mit der Wanddicke von 1mm erzeugt.

Das Profil wurde über die Versatz- Funktion im Zeichnungsdialog von F360 in der Wanddicke zunächst auf 1 mm festgelegt. Das bedeutet, dass die Extrusion des Profils Hohlkörper mit der Wanddicke von 1mm erzeugt.

Extrusion und Positionierung der Einzelteile

Die Extrusion des Profils wurde dann als symmetrische Extrusion mit jeweils 30mm ausgeführt:

Das so geschaffene gerade Stück des Rahmens wurde in F360 mittels Copy & Paste in benötigter Anzahl kopiert. Ferner wurden zwei Konstruktionsebenen erzeugt, die für die 45° Teilung der Geraden benötigt wurden, also ein +45° Ebene und eine -45° Ebene. daraus sind dann die Eckstücke des Rahmens erzeugt worden:

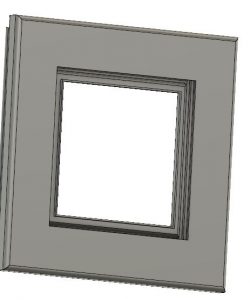

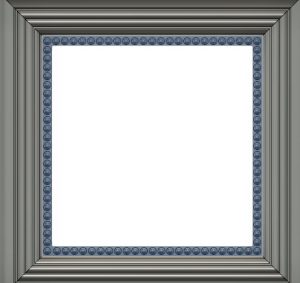

Nachdem die erste Gerade und das erste Eckstück erstellt worden sind, konnten Kopien der Körper erzeugt werden und durch Rotation und Verschiebung an die geeigneten Positionen im Raum dann der komplette Rahmen aus den einzelnen Körpern zusammengesetzt werden. Durch das Kombinieren der Einzelkörper wurde dann eine neue Komponente erzeugt, die den schon fast fertig gestellten Rahmen darstellt:

Nachdem die erste Gerade und das erste Eckstück erstellt worden sind, konnten Kopien der Körper erzeugt werden und durch Rotation und Verschiebung an die geeigneten Positionen im Raum dann der komplette Rahmen aus den einzelnen Körpern zusammengesetzt werden. Durch das Kombinieren der Einzelkörper wurde dann eine neue Komponente erzeugt, die den schon fast fertig gestellten Rahmen darstellt:

Rückseitenprofil

Da aus dem Rahmenprofil jeweils Hohlkörper erzeugt wurden, musste auf der Rückseite noch eine Lösung für die Aufnahme des Bildobjektes geschaffen werden:

Rückseite unvollständig durch Extrusion des Hohlkörpers

Rückseite unvollständig durch Extrusion des Hohlkörpers

Um dieses Problem zu beseitigen wurde ein separater Körper konstruiert , der dann in den entstandenen Hohlraum eingesetzt wurde:

Verzierung des Ausschnittsfensters

Im Ausschnittsfenster auf der Vorderseite des Rahmens sollte nun noch eine umlaufende Verzierung eingefügt werden. Dazu wurde zunächst ein Halb-Kugelelement auf dem Ausschnittsfenster erzeugt und positioniert:

Mit Hilfe der Fusion360 - Funktion 'Anordnung auf Pfad' lassen sich Körper auf Pfaden in beliebiger Menge und beliebigem Abstand zueinander anordnen. Eine Funktion, die sich hier als sehr hilfreich erweist. Damit konnte aus dem einen Halbkugelelement die entsprechende Menge der Verzierungen in rechteckiger Anordnung auf dem Fensterausschnitt der Frontseite angeordnet werden:

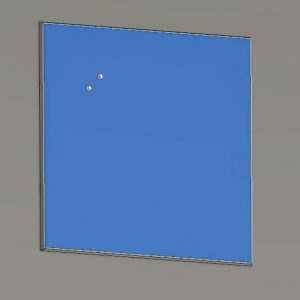

Rückseitendeckel, Verschlussplatten und Rahmenaufsteller mit Scharnier

Damit die auf die Rückseite aufgebrachten Objekte von hinten befestigt werden, musste nun noch ein Deckel für die Rückseite konstruiert werden. Ferner sollte noch ein entsprechend dimensionierter Rahmenaufsteller kreiert werden, der dann als Klappaufsteller über ein entsprechendes Scharnier an die Rückseite des Bilderrahmens angebracht werden kann.

Die Rückseite wurde als rechteckige Fläche mit einer Dicke von 2mm als separater Körper entsprechend den Abmaßen des rückseitigen Ausschnitts extrudiert. Zur befestigung des Aufstellers wurden 2 kleine Löcher im Abstand von 7 mm berücksichtigt:

Auf gleicher Ebene wurde dann der Aufsteller gezeichnet und ebenfalls als separater Körper mit einer Dicke von 2 mm extrudiert:

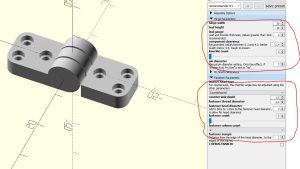

Für die Befestigung des Aufstellers an der Rückseite habe ich mich für ein Klapp- Scharnier entschieden, damit der Aufsteller auch platzsparend an den Rahmen angeklappt werden kann.

Das Scharnier habe ich nicht selbst konstruiert sondern auf ein auf thingiverse verfügbares Teil zurückgegriffen: https://www.thingiverse.com/thing:2187167

Dieses Scharnier kann über OpenSCAD beliebig nach den verschiedensten Kriterien konfiguriert werden und dann als STL- File erzeugt werden. Ich habe bei der Erzeugung zunächst folgende Parameter in OpenSCAD angegeben:

Ein kleines Scharnier, dass dann an den Aufsteller und die Rahmenrückseite angebracht werden kann.

Die 19mm langen Verschlussplatten zur Befestigung des Deckels der Rückseite wurden in F360 gezeichnet und dann mit einer Dicke von 1mm extrudiert:

Für die Befestigung auf der Rückseite des Rahmens werden 4 dieser Teile benötigt, die dann mit kleinen Schneidschrauben auf der Rückseite befestigt werden:

Druck des Bilderrahmens

Der Druck des Rahmens in Originalgröße von ca. 157 x 157 mm sollte problemlos auf jedem handelsüblichen 3D- Drucker mit den entsprechenden Druckbettabmessungen möglich sein.

Besonderes Augenmerk sollte auf die Support-Strukturen gelegt werden, da aufgrund der Überhänge der Rahmenelemente und Hohlkörper nicht ohne Supportstrukturen gedruckt werden kann. Für einen ersten Entwurf habe ich die Dichte der Supoortstrukturen zunächst auf 5 % festgelegt und das Füllmuster auf Triangles. Damit werden auch die Verbrauchskosten für das Filament reduziert. Als Druckauflösung habe ich zunächst 0.3mm Auflösung gewählt (bei 0.4 mm Düse). Die weiteren relevanten Druckparameter können dem folgenden Bild der Cura- Einstellungen entnommen werden:

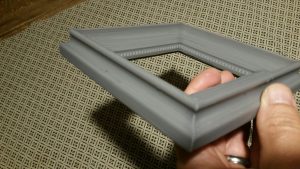

Mit diesen Einstellungen dauerte der Druck auf meinem anycubic i3 mega in PLA grau bei 80mm/s Printspeed ca. 5 Stunden 45 Minuten. Das Ergebnis kann sich für einen ersten groben Entwurf durchaus sehen lassen:

Druck der weiteren Teile des Bilderrahmens

Die Rückseite und der Rahmenaufsteller lassen sich aufgrund der geringen Dicke sehr einfach und schnell mit Standardeinstellungen drucken. Weder Supportstrukturen noch Brim oder Raft sind hier notwendig.Die Druckauflöung muss hier nicht besonders hoch sein, ich habe hier mit 0.3mm Auflösung gedruckt bei 80mm/s Printspeed und beide Teile waren nach jeweils ca. 20 Minuten gedruckt.

Das kleine Scharnier sollte mit hoher Auflösung gedruckt werden, damit es nach dem Druck auch rotiert werden kann. Ich habe mit 0.1mm Druckauflösung bei reduzierter Druckgeschwindigkeit von 40mm/s sehr gute Erfahrungen gemacht.

Die Verschlussplatten können in der benötigten Menge gemeinsam gedruckt werden. Auch hier sollte mit hoher Auflösung gedruckt werden, da die Teile sehr klein dimensioniert sind. Die Drcukgeschwindigkeit sollte ebenfalls entsprechend reduziert werden. Auch hier habe ich mit 0.1mm Druckauflösung und 40mm/s Printspeed gute Erfahrung gemacht.

Zusammenbau

Der Zusammenbau der gedruckten Teile ist schnell erledigt. Auf den Rückseitendeckel das Scharnier entsprechend den vorgestanzten Bohrlöschern plazieren und befestigen. Ich habe hier zunächst auf Schrauben verzichtet und stattdessen Sekundenkleber benutzt. An das andere Ende des Scharniers dann den Aufsteller befestigen (schrauben oder kleben):

Nachdem dann die vier Verschlussplatten an der Rückseite angeschraubt wurden und das Objekt in den Rahmen eingesetzt wurde, präsentiert sich der fertige Bilderrahmen in voller Schönheit:

Download der 3D-Files

Alle zum Zusammenbau benötigten Teile für den 3D- Druck ( mit Ausnahme des Scharniers ) sind auf thingiverse unter folgendem Link frei verfügbar:

https://www.thingiverse.com/thing:3597522

Bitte beachtet, die dort festgelegten Lizenzbestimmungen. Der dort frei verfügbare Bilderrahmen ist auf der Rückseite mit einem Schriftzug (meine Web-Adresse) versehen. Dieser Schriftzug darf entsprechend der Lizenzbestimmungen nicht entfernt oder verändert werden.

Sollte Interesse an einem STL-File ohne diesen Schriftzug bestehen, kann dieses gerne bei mir angefragt und käuflich erworben werden.

Gewürzdose für granaten-scharfe Sachen

Da sich auf unserem Gewürzregal langsam immer mehr Tüten und Verpackungen von diversen Gewürzen sammeln, war ich auf der Suche nach schönen und praktischen Gewürzbehältern.

Anforderungen

Am besten sollten diese 3D- druckbar sein, daher war meine erste Station bei der Internetrecherche mal wieder thingiverse.com

Wurde dort dann auch recht schnell fündig. Förmlich ins Auge gesprungen ist mir ein zugegebenermaßen ungewöhnliches Design einer Gewürzdose in Form einer Handgranate.

Ausgewähltes Design auf thingiverse

Für scharfe Sachen wie zB Cayenne-Pfeffer und Chili erschien mir dieses Design sehr geeignet:

Das Design ist hier auf thingiverse zum Download verfügbar.

Das Design ist hier auf thingiverse zum Download verfügbar.

Details

Vorteil des Designs ist, dass es sehr unkompliziert gedruckt werden kann.

Insgesamt sind 6 verschiedene Teile zu drucken:

Die rot umrandeten Teile (Metallring und Magnete) müssen separat hinzugefügt werden. Allerdings habe ich zunächst auf die Magnete verzichtet, öffnen und schließen des Behälters über den Hebel geht dann halt erstmal nicht so elegant, funktionieren tut es aber auch ohne Magnete.

Die rot umrandeten Teile (Metallring und Magnete) müssen separat hinzugefügt werden. Allerdings habe ich zunächst auf die Magnete verzichtet, öffnen und schließen des Behälters über den Hebel geht dann halt erstmal nicht so elegant, funktionieren tut es aber auch ohne Magnete.

3D-Druck

Der Druck der Einzelteile gestaltete sich sehr unkompliziert. Auf support-Strukturen und weitestgehend auch Raft konnte verzichtet werden. Als Material wurde günstiges PLA- Filament von owlsat (ebay) verwendet.

Gedruckt wurde auf meinem anycubic i3 mega mit 210 Grad nozzle- Temperatur und mit Kreppband versehener Druckbettfläche. Damit konnte auf die Beheizung des Druckbett verzichtet werden.

Zunächst wurde die untere Hülle in grünem PLA gedruckt:

Hier ist darauf zu achten, dass mit der Unterseite nach oben gedruckt wird, so wie das Objekt als default im slicer positioniert ist. Ansonsten müsste mit Support gedruckt werden. Es wurde mit 0.4mm Druckdüse und 0.25mm Auflösung gedruckt, bei rel. hoher Druckgeschwindigkeit von 80mm/s. Nur die ersten Schichten wurden mit reduzierter Geschwindigkeit bei 40mm/s gedruckt.

Da alle anderen Teile farblich anders gedruckt werden sollten, war anschließend ein Filamentwechsel erforderlich. Dann ging es weiter mit dem Hebel in PLA silbergrau:

So wie dargestellt positioniert konnte auch der Hebel ohne Support gedruckt werden ebenfalls mit 0.4mm Druckdüse und 0.25 mm Auflösung bei 80mm/s Printspeed.

Silbergrau sollten auch die beiden Kleinteile zur Befestigung gedruckt werden. Daher wurden diese in einem gemeinsamen Druckauftrag gesliced und ausgedruckt. Aufgrund der geringen Größe musst hier allerdings mit kleinem Raft gedruckt werden, für eine gesicherte Druckbetthaftung:

Last but not least musste dann noch der Deckel und Gewindeaufsatz für das Gehäuse gedruckt werden. Beides sollte in dunkelbraun erfolgen, daher wurden beide Objekte in einem Druckauftrag zusammengefasst ausgedruckt.

Der Gewindeaufsatz wird am besten in lagerichtiger Position gedruckt, also mit der Oberseite nach oben positioniert. Dann kann auch hier auf Support verzichtet werden, da die Überhänge damit normalerweise problemlos gedruckt werden können.

Montage

Der Zusammenbau der Teile ist sehr einfach entsprechend der oben dargestellten Explosionszeichnung durchführbar. Vor dem Zusammenbau sollten keine weiteren Bearbeitungen der Teile wie Schleifen etc. erforderlich sein, die Toleranzen der Teile sind beim Design ausreichend groß berücksichtigt worden. Der Gewindedeckel lässt sich passend und leicht in das Gehäuse eindrehen. Der (Zier-) Deckel auf dem Gewindedeckel muss mit geeignetem Klebstoff befestigt werden.

Nach dem Zusammenbau lässt sich der Deckel zum Befüllen des Gehäuses jederzeit leicht abnehmen und wieder aufschrauben. Die Ausguß- Öffnung ist auch ohne Magnete über den Hebel gut zu öffnen und wieder verschließbar.

Mein 3D- Druck ist auf thingiverse als make verfügbar.

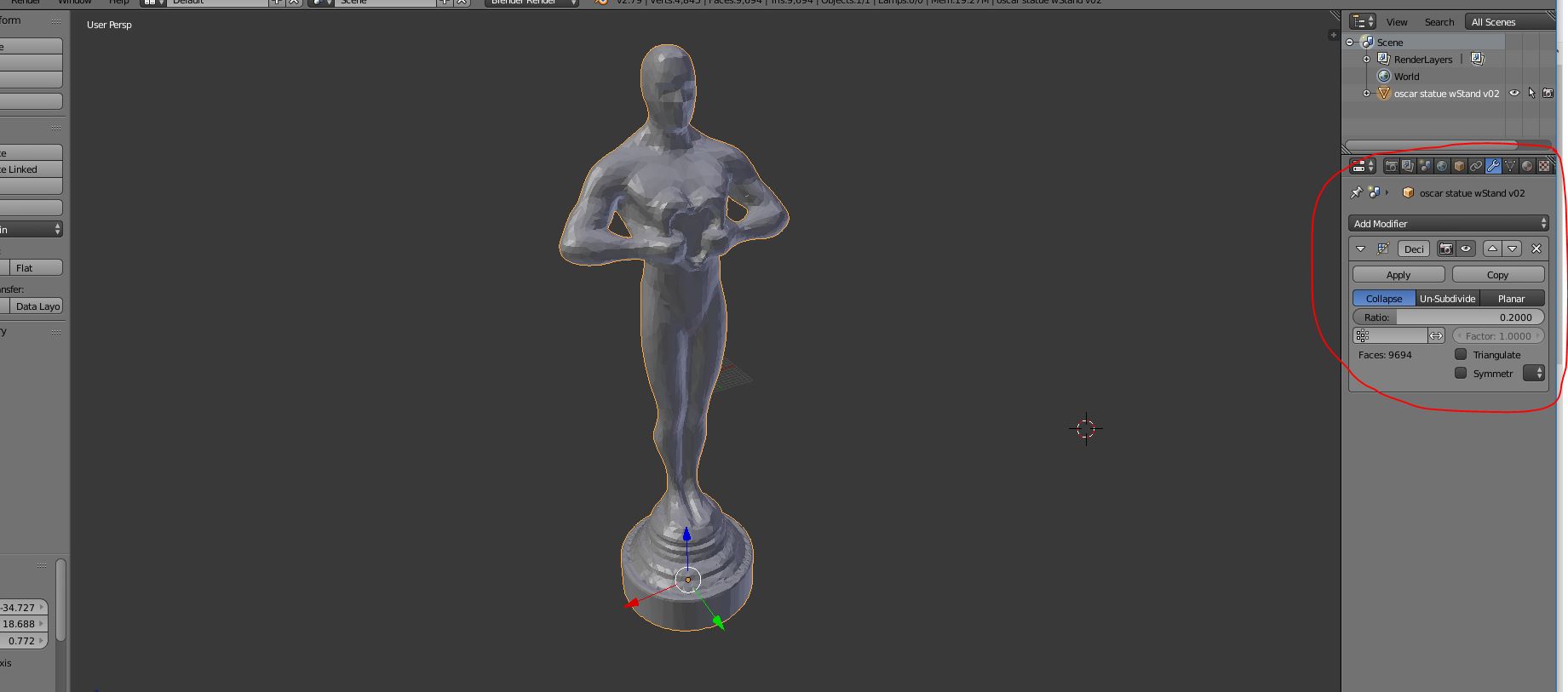

And the Oscar goes to...OPENSCAD !

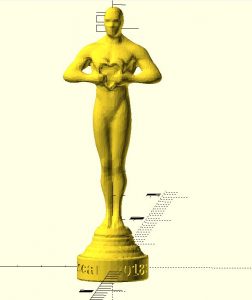

Konfigurierbare Oscar-Statue zum selbst-ausdrucken auf 3D-Drucker

Design-Idee

Bei der jährlichen Oscar-Verleihung werden immer diese dekorativen Oscar- Trophäen verteilt. Ich wollte eine an dieses Design angelehnte Statue kreieren, die konfigurierbar und natürlich dann auch 3D- druckbar sein sollte. Dieses Objekt wollte ich dann als Geschenk an einen guten Freund übergeben, als Dankeschön dass er unseren Hochzeitsfilm so wundervoll produziert hat.

Realisation

Die Original-Vorlage der Oscar- Statue ist im Internet in den verschiedensten Bildformaten verfügbar.

Ausgehend von einem guten Foto wurde ich dann mit Hilfe der Opensource 3D- Software Blender kreativ.

Blender ist als Software frei verfügbar und kann über blender.org kostenlos heruntergeladen werden. Damit hat man dann schon sehr viele Möglichkeiten im 3D-Bereich kreativ zu werden. Allerdings ist die Software nicht "selbsterklärend". Daher empfiehlt es sich als Blender- Neuling sich zunächst mal mit der immensen Funktionsvielfalt dieses Tools vertraut zu machen. Es gibt hier sehr viele gute Tutorials und Anleitungen im Netz, youtube ist hier ein heißer Tipp, da dort einige sehr gute Video-Tutorials zu Blender verfügbar sind.

Da ich das Design aber nicht nur als Blender- Modell benötigte sondern es auch noch hinsichtlich der Beschriftung des Sockels konfigurierbar sein sollte, musste noch ein weiteres sehr nützliches CAD- Tool einbezogen werden.

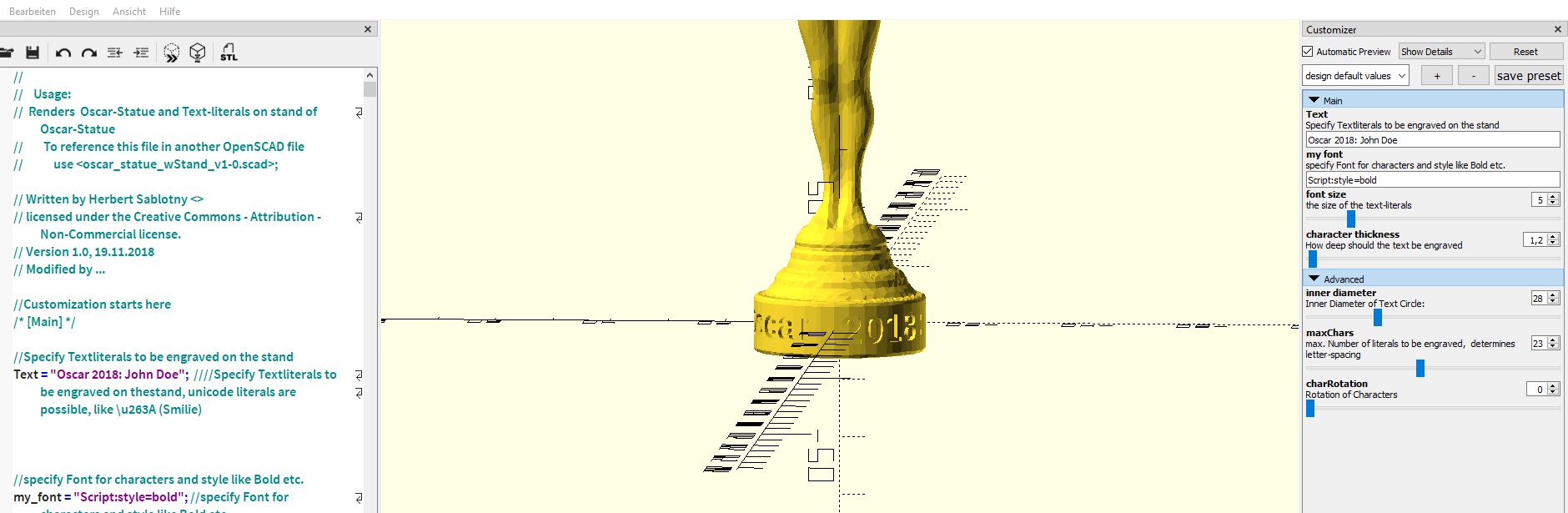

Mit dem Opensource- Tool OPENSCAD lassen sich geometrische Körper mit Hilfe einer Programmiersprache kreieren. Die Körper lassen sich über entsprechende Programmparameter bzw. Variablen über den OPENSCAD-eigenen Customizer zur Laufzeit parametrisieren.OpenSCAD ist ebenfalls kostenlos über openscad.org als Download erhältlich. Ich empfehle, sich hier auf jeden Fall die aktuellste Version als Development Snapshot herunterzuladen, da in den Stable-Versions derzeit noch die Customizer- Funktionalität fehlt. Tutorials sind auch hier wieder sehr reichlich im Netz vorhanden. Insbesondere für Einsteiger empfehlenswert sind auch die auf der OpenSCAD- Homepage verfügbaren Tutorials.

Nun musste nur noch das Blender-Modell den Weg in die OpenSCAD-Umgebung finden. Standardmäßig gibt es in Blender leider nicht die Möglichkeit Modelle im OpenSCAD-Format zu exportieren. Allerdings ist ein entsprechendes AddOn über github verfügbar. Nach dem Download und erfolgreicher Installation des AddOns in Blender hat man dann die Möglichkeit im Export-Menü von Blender auch das Format openscad auszuwählen.

Das so erzeugte File lässt sich dann in OpenSCAD öffnen. In OpenSCAD ist dann die Modellstruktur als Polyhedron-Körper verfügbar, d.h. die Netzstruktur des Modells wird über entsprechende Koordinaten in Form einer Multimatrix gespeichert.

Um dann den Sockel mit konfigurierbarer Schrift zu versehen, wurde der aus Blender erzeugte Programmcode in OpenSCAD entsprechend ergänzt und mit Parametern für den OpenSCAD Customizer versehen:

Als Parameter habe ich neben der Textzeile auch weitere Parameter wie zB Font und Font-größe verfügbar gemacht. Damit lässt sich der Sockel nun weitestgehend nach Belieben beschriften bzw. konfigurieren. In OpenSCAD kann der Programmcode ebenfalls vom Anwender nach Belieben an die eigenen Belangen angepasst werden, d.h. auch hier ist noch Raum für weitere Änderungen bzw. Verbesserungen. Nachdem über den Customizer die Parameter eingestellt sind, lässt sich dann aus OpenSCAD ein STL-File generieren für den 3D- Druck. Aufgrund der Komplexität der Multimatrix des Oscar- Modells dauert das Rendering allerdings etwas länger, abhängig von der Leistungsfähigkeit des genutzten Computers. Auf meinem DELL G3 - Laptop mit Core i7 8.Gen. CPU und GTX1060 Grafikkarte sowie 32GB RAM geht das ganze relativ flott, d.h. so nach ca. 10 Sekunden ist das Rendering beendet.

Da OpenSCAD auch Basis für den von thingiverse ONLINE bereitgestellten Customizer ist, kann das auf thingiverse verfügbare Modell auch direkt online dort individuell konfiguriert werden. Ich benutze jedoch ausschließlich OpenSCAD lokal auf dem PC für die entsprechenden OpenSCAD- Modelle, da der thingiverse-Customizer online in meinem Browser leider nicht vernünftig nutzbar ist.

Druck

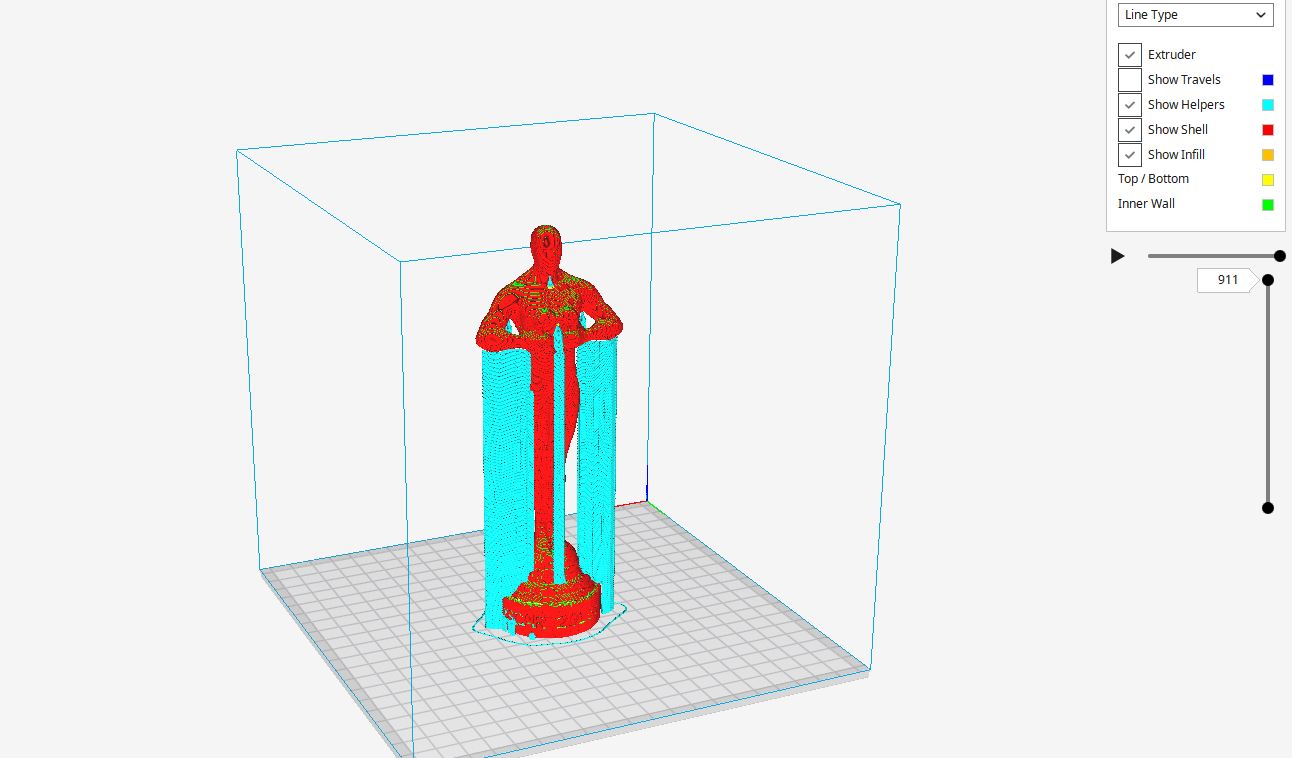

Der 3D- Druck des aus OpenSCAD erzeugten STL-Files wurde über die Slicer- Software CURA dann vorbereitet. In Cura habe ich die Schichtdicke auf 0.2mm eingestellt, 10% Infill ist absolut ausreichend. Habe noch eine PAUSE-AT-HEIGHT Extension eingefügt um einen Farbwechsel beim Filament nach Druck des Sockels durchzuführen. Ebenfalls musste ich mit Support drucken, da die Überhänge bei den Armen des Modells zu groß waren:

Insgesamt benötigte der Druck auf meinem anycubic i3 mega 3D- Drucker knapp 4 Stunden.

Das Ergebnis ist als make auf thingiverse veröffentlicht.

Objekt als Download auf thingiverse verfügbar:

3D-Druck: KitchenAid Adapter für Sodastream

3D-Druck: KitchenAid Adapter Glasflaschen für Sodastream

Unsere KitchenAid Sodastream sieht ja sehr schick aus, so schön in schwarz/silber.

Funktioniert auch soweit (nach anfänglichen Schwierigkeiten) sehr gut. Sprudelt auch schön das sehr gute Bühlertäler Leitungswasser. Sie hat allerdings einen kleinen Schwachpunkt: es gibt für dieses Modell keine passende Glasflasche. Weder Sodastream noch der Kitchenaid-Hersteller stellen dafür geeignete Produkte zur Verfügung. Schade, eigentlich !

Daher war es naheliegend mal zu schauen, ob es einen passenden Adapter gibt, mit dem sich kleinere Standard- Glasflaschen mit Standard- Gewindeverschluss an den kitchenaid-Anschluss andocken lassen.

Leider war auf thingiverse.com nichts passendes als Fertigteil verfügbar.

Zunächst habe ich folgendes auf thingiverse verfügbare Teil ausprobiert:

Das war auch sehr unkompliziert und schnell zu drucken. Leider aber nur für sodastream mit Schraubgewinde passend, also nicht für unsere KitchenAid-sodastream.

Danach habe ich dann das folgende Teil ausprobiert:

Leider auch nicht passend, da der untere Rand für den Greifarm der Kitchenaid fehlte.

Daher habe ich die entsprechenden Maße genommen, zunächst vom Kitchenaid/Sodastream Flaschenhals:

dann vom Flaschenhals einer kleineren Limonaden- Glasflasche:

Mit diesen Maßen konnte ich dann mit Hilfe der CAD- Software fusion360 einen entsprechenden Adapter konstruieren, der die Glasflasche passend für den Kitchenaid- Anschluss macht.

Das Ergebnis ist vorbereitet für den 3D-Druck als STL-File hier auf thingiverse.com zum Download verfügbar.

Als Druckmaterial sollte ein möglichst stabiles Material wie ABS o.ä. verwendet werden, damit der Adapter die nötige Festigkeit und Stabilität aufweist.

Supportmaterial oder Brims/Rafts für die Druckbetthaftung sind für den Druckvorgang nicht erforderlich. Die Druckauflösung sollte aufgrund der modellierten Gewinde nicht zu niedrig angesetzt werden, ich habe mit 0.15mm bei 0.3mm Druckdüse gute Erfahrungen gemacht.

WICHTIG !!

Seien Sie bitte sehr vorsichtig, wenn Sie den Adapter verwenden. Der Sodastream ist ein Druckgerät, und wenn ein Gerät, das nicht für solche Dinge vorgesehen ist, schnellem Druck ausgesetzt wird, kann dies zu Explosionen und schweren Verletzungen führen !!

Ich kann nicht für Schäden oder Verletzungen verantwortlich gemacht werden, die bei der Verwendung des Adapters auftreten können. Benutzung erfolgt auf eigene Gefahr !

Lotus-Blüte aus dem 3D-Drucker

Diese schöne Lotus-Blüte wurde mit sehr günstigem PLA Filament in interessantem Grün-Camouflage Farbton 3D-gedruckt:

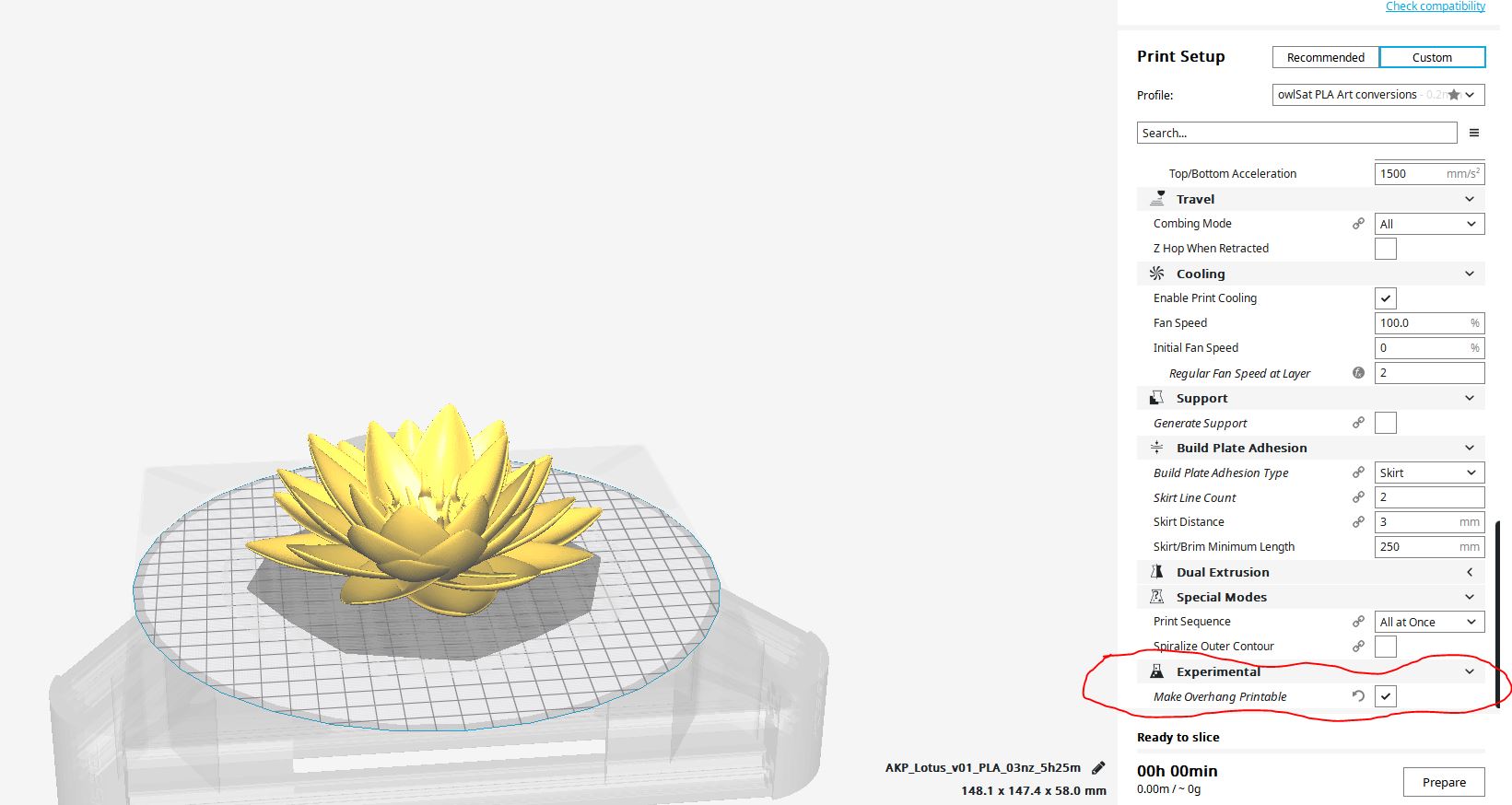

Um Support zu vermeiden habe ich die Cura-Option - Make Overhang Printable - verwendet, s.u.

Damit lässt sich das Objekt sehr leicht ohne Support,Brim/Raft etc. auf meinem anycubic delta Kossel plus 3D-Drucker ausdrucken.

Das Ergebnis ist als make auf thingiverse.com zu finden: https://www.thingiverse.com/make:640755

Samsung Galaxy Note 4 Smartphone-Hüllen für flexibles Filament

Habe für mein Smartphone Galaxy Note 4 schon sehr viele Hüllen selbst gedruckt und ausprobiert. So ziemlich alles was auf thingiverse an designs angeboten wird, habe ich ausprobiert. bislang war leider keines dabei, was speziell für flexibles Filament wie TPU o.ä. erstellt und designed wurde. Daher habe ich mir dieses Design mit der Software Fusion360 selbst erstellt. Da ich mich noch nicht zu den Fusion360- Profis zähle, war es gleichzeitig ein sehr gutes Training um mich mit diesem doch sehr komplexen CAD- Tool vertraut zu machen.

Nach mehreren Stunden hatte ich dann das erste Case soweit erstellt und auch bereits gedruckt. Sieht ganz gut aus und es passt auch sehr gut, das flexible Filament ist für solche Zwecke ideal, da es einerseiots sehr gut und einfach zu verarbeiten ist (fast wie PLA), andererseits aber wirklich genau die benötigte Flexbilität für solche Zwecke hat.

Nachstehend mal Bilder wie das Design gedruckt mit TPU in verschiedenen Farbtönen aussieht:

Das Design habe ich nun auf thingiverse veröffentlicht, es ist unter dem folgenden Link dort zu finden:

https://www.thingiverse.com/thing:3474919

Um nun die Rückseite wahlweise noch mit Logos, Schrift, Icons, Smilies o.ä. verzieren zu können habe ich gleich ein weiteres Design mit fusion360 erstellt, das in der Rückseite einen Ausschnitt hat. Dieser Ausschnitt kann dann nach Belieben mit einem separat ebenfalls mit fusion360 erstellten Einsatz versehen werden, der dann das jeweilige Logo oder Icon enthält.

Hier einige Fotos wie das dann gedruckt aussehen kann:

Die Gitter-Struktur ist nicht im Design enthalten sondern durch EInstellungen des CURA-Slicers (Zero Top-/Bottomlayer) so hineingekommen.

Dieses Design ist ebenfalls auf thingiverse veröffentlicht und hier zu finden:

https://www.thingiverse.com/thing:3475001

Das flexible TPU-Filament von sainsmart liess sich mit meinem Delta-3D-Drucker anycubic Kossel Linear Plus problemlos drucken. Die Druckgeschwindigkeit wurde auf niedrige Geschwindigkeit (20mm/s) eingestellt, um einen Filament-Stau am Extruder zu vermeiden.

Smartphone-Halter fürs Auto mit Befestigung am Lüftungsschlitz

War lange auf der Suche nach einem passenden und möglichst einfach zu druckenden Smartphonehalter für das Auto. Das Design sollte möglichst flexibel an verschiedene Smartphone-Abmessungen anpassbar sein, stabil und leicht abnehmbar sein. Für letztere Anforderung bin ich letzlich bei der Befestigung am Ventilationsschlitz gelangt, wobei hier insbesondere auf die stabile Ausführung der Befestigung Wert gelegt werden muss.

Bei #Thingiverse bin ich dann auch fündig geworden. Das ausgewählte Design besteht insgesamt aus 4 Teilen, ist sehr leicht zusammen zu setzen und erfüllt alle meine o.a. Anforderungen. Darüber hinaus sieht es auch noch nett aus bzw. ist über entsprechende Farbauswahl des Filaments dann farblich auch noch individuell an die eigenen Belange bzw. das farbliche Umfeld im Auto anpassbar. Weiterer Vorteil ist, dass alle Teile nur zusammen gesteckt sind und damit ganz einfach alles auch wieder demontiert werden kann, oder bspw. die Befestigung am Ventlationsschlitz mehrfach gedruckt werden kann und der Rest dann je nach Bedarf im Auto einfach umgehängt werden kann. In meinem BMW 225xe gibt es sowohl auf Fahrer- als auch Beifahrerseite seitlich jeweils Ventilationsöffnungen im Armaturenbrett, auch in der Mitte sind passende Öffnungen vorhanden. Werde mir daher die Befestigung direkt in entsprechender Menge drucken und an den Öffnungen dann anbringen, damit dann je nach Bedarf der Samrtphone-Halter an die verschiedenen Stellen im Auto angebracht werden kann.

Ein Bild sagt mehr als tausend Worte, daher findet ihr nachstehend mein gedrucktes Objekt wie ich es auf der Fahrerseite montiert habe:

So sieht es aus wenn mein Smartphone in den Halter eingesteckt ist:

Insgesamt ist alles auch während der Fahrt sehr stabil, nichts wackelt oder macht Geräusche, auch während schneller Kurvenfahrt gibt es keine Probleme. Nachstehend noch der Link zu meinem Make auf thingiverse:

F35-style Smartphoneständer

Dieser schöne Telefonständer wurde (mit größerem Maßstab und günstigem Pla-Filament) in transparent und grau mit Filamentwechsel bedruckt. Supportstrukturen waren an einigen wenigen Stellen leider unvermeidlich. Der Druckvorgang auf meinem anycubic i3 mega dauerte etwa 5 1/2 Stunden. Das Ergebnis war es jedoch wert wie ich finde.

Link zum Original Design auf #Thingiverse https://www.thingiverse.com/thing:1246350

Sinnvolles Recycling von leeren Filamentspulen

Der 3D-Druck ist in den letzten Jahren immer beliebter geworden, und da immer mehr Menschen in die Welt des 3D-Drucks eintauchen, stehen sie vor dem Problem, was sie mit den leeren Filamentspulen tun sollen, die nach dem Drucken entstehen. Diese Spulen sind nicht biologisch abbaubar und einfach wegzuwerfen ist nicht umweltfreundlich. Aber die gute Nachricht ist, dass es kreative Möglichkeiten gibt, diese leeren Spulen wiederzuverwenden und sie in nützliche Objekte zu verwandeln.

OpenSCAD Lösung

Eine solche Lösung besteht darin, die Open-Source-Software OpenSCAD zu verwenden, um einen Magazin zu erstellen, was zu den Abmessungen der Filamentspule passt. Dieses Design kann dann in 3D gedruckt und zur Aufbewahrung von Kleinteilen verwendet werden, was es zu einer idealen Lösung für diejenigen macht, die mit Elektronik oder anderen Kleinteilen arbeiten. Das Design ist auf Thingiverse zu finden, einer Website, auf der Menschen ihre 3D-druckbaren Designs hochladen und teilen können.

Remix

Ich beschloss, dieses Design weiter zu entwickeln und es an meine spezifischen Bedürfnisse anzupassen. Dann habe ich das Design als Remix auf Thingiverse hochgeladen, damit es für andere einfacher zu verwenden und davon zu profitieren ist. Der Remix ist unter https://www.thingiverse.com/thing:3198728 zu finden und ist eine tolle Lösung für alle, die eine platzsparende Lösung zur Aufbewahrung von Kleinteilen suchen.

Ein platzsparendes Kleinteile-Magazin

Damit ist es nun möglich die leeren Filamentspulen als Sammelbehälter für Kleinteile weiter zu verwenden. Darüber hinaus können die so umfunktionierten Spulen dann übereinander gestapelt werden und als platzsparendes Kleinteile-Reservoir dienen. Habe dazu ein altes IKEA-Tischbein aus Metall umfunktioniert, da die Spulen mit dem Innendurchmesser genau darüber geschoben und so gestapelt werden konnten. Nachstehende Fotos zeigen meine Lösung:

Nachstehend noch der Link zum Make auf thingiverse:

https://www.thingiverse.com/make:573494

Fazit

Zusammenfassend lässt sich sagen, dass das Problem, was mit leeren Filamentspulen zu tun ist, ein häufiges Problem ist, mit dem 3D-Druck-Enthusiasten konfrontiert sind. Durch die Verwendung von Open-Source-Software und kreativen Lösungen können diese Spulen in nützliche Objekte umfunktioniert werden, die einem sinnvollen Zweck dienen. Dies hilft nicht nur, Abfall zu reduzieren, sondern bietet auch eine kostengünstige und platzsparende Lösung für die Organisation von Kleinteilen.

3D-Druck einer Kochfeldabdeckung

Nachstehende Kochfeldabdeckung wurde aus Einzelteilen eines auf thingiverse verfügbaren Designs zusammen "geklickt". Das Original- Design auf thingiverse ist hier zu finden .

Fotos des fertig ausgedruckten und zusammengestellten Designs:

Unter nachstehendem Link sind alle Fotos und Details meines Makes auf thingiverse verfügbar:

3D-Druck meines individuell gestalteten Brillenetui

Habe vor der Notwendigkeit gestanden mir ein neues Brillenetui für meine Brille zu beschaffen, da das Alte mal wieder irgendwo verloren gegangen ist. Als stolzer Besitzer eines 3D- Druckers habe ich mir gedacht, dass dies doch kein allzu großes Problem darstellen sollte, da es auf #thingiverse ja jede Menge fertige Modelle zum Download gibt. Bin dann auch relativ schnell fündig geworden und habe mich für dieses schöne Modell entschieden: https://www.thingiverse.com/thing:2578431

Falls das Case erneut verloren gehen sollte, sollte es für die Zukunft dann auch die Chance geben, dass einem ehrlichen Finder auch die Möglichkeit gegeben werden sollte, mich zu benachrichtigen. Daher habe ich das Design so modifiziert, dass sowohl mein Name als auch meine Telefon-Nummer auf den Top-Layern der Gehäuse Ober- und Unterseite gedruckt wird.

Das Ergebnis könnt ihr unter folgendem Link auf #thingiverse sehen:

3D- Druck von Keramikmaterial - Spannende Entwicklungen auf dem 3D-Druck-Sektor

Das Internetportal All3DP schreibt in einem interessanten Artikel über eine Kickstarter-Kampagne, zur Finanzierung eines low-cost 3D- Keramikdruckers:

"As anyone who has sat for hours molding pottery by hand can attest to, ceramic 3D printing has the potential to provide the world of art and architecture with untapped creativity. At the moment, there is a finite amount of solutions involving ceramic 3D printing technology, but nonetheless, this niche market is growing steadily."

Insgesamt ein sehr interessanter und lesenswerter Bericht über diese spannende Entwicklung im 3D-Bereich. Hier geht es zum ganzen Artikel auf all3dp.com.

Video: 3D-Druck eines sehr schönen und dekorativen Teelicht-Halters

3D-Druck eines schönen Teelichthalters, gedruckt mit weißem Kaisertech PLA 1,75 mm.

Es ist doppelwandig im Voroni- Stil ausgeführt, was für schöne Effekte sorgt, wenn ein Teelicht darin platziert wird. Der Boden ist so dimensioniert, dass er genau ein Standard-Teelicht aufnehmen kann.

PLA ist zwar nicht das beste Material für dieses Objekt aufgrund der höheren Temperatur, die beim Abbrennen eines Teelichts entsteht, leider hatte ich kein anderes brauchbares Material zur Hand.

Vielleicht mache ich später mal einen anderen Druck in ABS. Objekt wurde mit CURA vorbereitet, ohne Support, aber für bessere Betthaftung und Stabilität während des Druckprozesses wurde Raft benötigt.

Gedruckt mit anycubic i3 Mega, 0.8mm Düse, 195 ° Düsentemperatur, kein Heatbed, Druckzeit war mehr als 5 Stunden, Kaisertech filament white wurde verwendet.

Link zum Video '3d-Print Teelichthalter' auf youtube

Für weitere Informationen dürfen Sie mir gerne einen Kommentar schreiben, Daumen hoch auf Youtube wäre schön 😉

Video: 3D-Druck von Rodins Skulptur - Der Denker -

3D- Druck einer kleinen Rodin-ähnlichen Statue - Denker - voronisiert, um Druckmaterial zu sparen 😉

Gedruckt mit Kaisertech schwarz PLA 1.75mm auf einem anycubic i3 Mega 3D-Drucker 0.8mm Düse, 195 ° Düse Temp., Kein Heizbett, auf buildplate mit Krepp-Klebeband, kein Support oder Raft benötigt.

Das Ergebnis war ziemlich gut, etwas stringing war leider festzustellen, (habe noch nicht genau den Grund herausgefunden, vermute daher PLA-Probleme). CURA wurde als Slicersoftware genutzt, Zeitraffer-Video wurde von der (absolut empfehlenswerten) Octoprint- Steuerung generiert. Für weitere Fragen schreibt mir einen Kommentar, Daumen hoch auf Youtube wäre schön, viel Spaß beim Anschauen.

Über (positive) Bewertungen auf youtube würde ich mich freuen 😉

Video: 3D-Druck von Modell zweier Hände Hand-in-Hand

Dies ist ein 3D-Druck von 2 Händen Hand-in-Hand miteinander verschlungen.

Gedruckt auf einem anycubic i3 Mega 3D-Drucker mit weißem PLA 1.75mm. 0.8mm Düse, 195 ° Düsentemp. kein beheiztes Heizbett, für bessere Haftung auf auf Kreppband aufgedruckt (diese methode ist derzeit für mich die verlässlichste für diesen drucker, das Drucken auf dem ultrabase druckbett mit beheizbarem Bett hat sehr oft nicht funktioniert und außerdem viel zu viel Strom verbraucht. Düsengröße mag für diese Art von Druck zu groß sein, aber ich war letztlich zu faul, um für dieses Modell einen Düsenwechsel durchzuführen.

Das Objekt benötigte etwas Supportmaterial wegen der Überhänge, ich reduzierte die Menge, die mein Slicer Cura typischerweise erzeugt, indem die ich die Schwelle auf 70 ° erhöhte, ab der dann Support erzeugt wird.

Die Dichte des Supportmaterials wurde ebenfalls auf 10% reduziert, obwohl es immer noch ziemlich schwierig war, das Supportmaterial nach dem Drucken von dem Objekt zu entfernen, vielleicht werde ich beim nächsten Print die Dichte für dieses Objekt auf 5% reduzieren.

Das Video wurde mit dem wunderbaren Octoprint mit Zeitraffer-Dienstprogramm erstellt.

Über (positive) Bewertungen auf youtube würde ich mich freuen 😉

Sensation !! Geburt eines Baggers live und in Farbe !!

Neulich durfte ich live und in Farbe die Geburt eines richtigen Bagger miterleben, ein wirklich bewegendes und tolles Erlebnis. Ich habe die einzelnen Episoden mal im Bild festgehalten und nachstehend mal wiedergegeben.

Hier das Ei aus dem er geschlüpft ist, sieht ja erstmal ganz unscheinbar aus:

Dann plötzlich bewegt es sich und öffnet sich fast lautlos:

Dann ging es auch schon los, flugs klettert der kleine Kerl aus seiner Behausung:

Dann streckt er sich, und pumpt sich schließlich zu voller Größe und Schönheit auf:

Dann ist er dann auch schon los um alles anzubaggern was nicht bei drei auf den Bäumen ist....

Zwei Eulen, die das Schauspiel ebenfalls mit angesehen haben, waren völlig baff, dass sie das noch erleben durften, haben sich aber ansonsten wieder mal gar nichts anmerken lassen:

Was soll man dazu noch sagen ??

Kommentare